最近在车间里转悠,发现不少负压风机的轴承座都烫得能煎鸡蛋了,这让我想起了去年土禾公司接的那个改造项目。说实话,工业负压风机这玩意儿,轴承座过热简直就是"行业通病",但解决起来还真不是换个风扇那么简单。

轴承座为啥总爱"发烧"?

记得第一次拆解轴承座时,那温度简直了——手都不敢直接碰。后来查资料才知道,轴承座过热原因五花八门:润滑不良、负载过大、环境温度高...但归根结底,散热跟不上发热速度才是罪魁祸首。你说现在的工业设备,动不动就24小时连轴转,轴承座不"抗议"才怪呢!

土禾的工程师老张有句口头禅:"轴承温度每升高10℃,寿命减半不是梦"。虽然有点夸张,但道理大家都懂。所以设计一套靠谱的冷却系统,简直就是给轴承座买"养老保险"啊。

传统冷却方式的"翻车现场"

以前常见的冷却方式无非就那几样:风冷、水冷、油冷。但说实话,在负压风机这种特殊工况下,传统方法经常翻车。

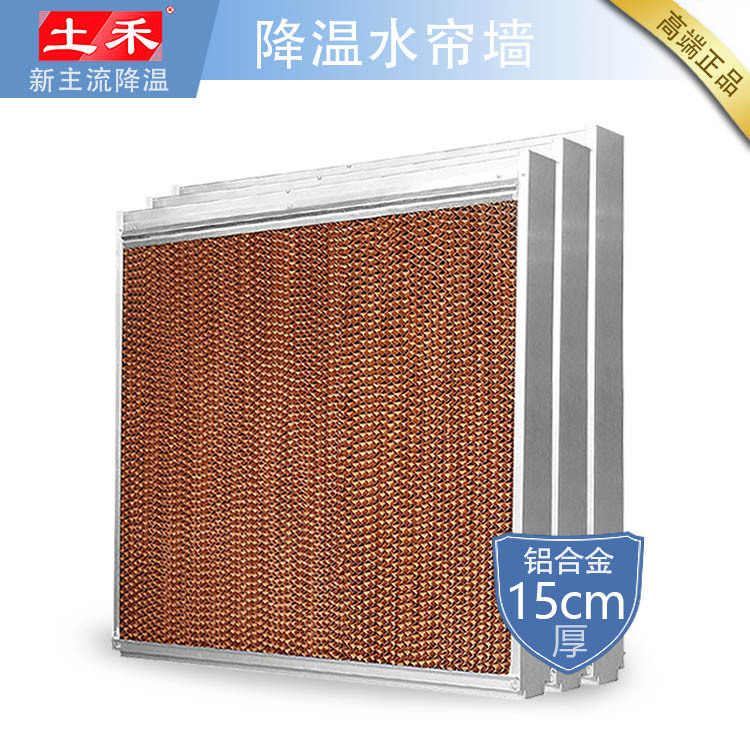

风冷?环境温度都40℃了,吹热风有啥用;水冷?漏水风险让人提心吊胆;油冷?系统复杂得像蜘蛛网...特别是有些工厂为了省钱,直接拿家用风扇对着吹,那场面简直了——风扇比轴承先挂掉。

土禾之前做过一个案例,客户原本用的就是普通风冷,结果夏天轴承温度动不动就超80℃,设备停机比上班还准时。后来我们去看现场,那风扇积灰厚的,都能种多肉了。

负压风机冷却设计的"小心机"

说到具体设计,我觉得负压风机的冷却系统得有点"小心机"。首先得考虑负压环境这个特殊工况——普通冷却方式在这儿可能水土不服。

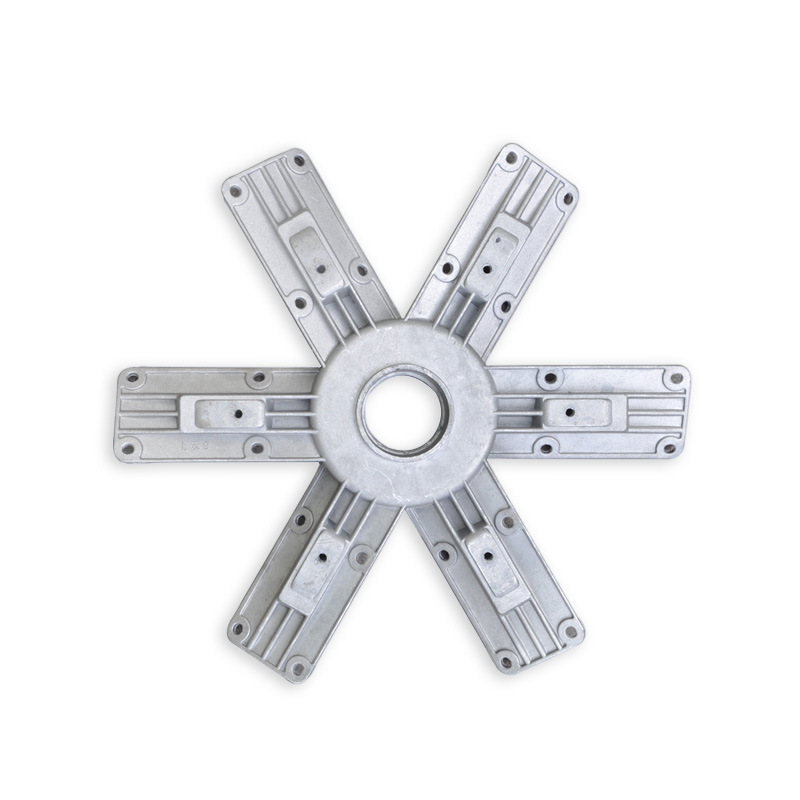

土禾的方案通常是"内外兼修":内部走油冷循环,外部配合风冷散热。但关键是怎么把两者有机结合,而不是简单堆砌。比如油路设计要考虑负压影响,散热片形状得配合气流走向...这些细节处理不好,效果直接打对折。

有个让我印象深刻的改造案例:我们在轴承座外壳加了螺旋导流槽,配合特定角度的散热鳍片,温度直接降了15℃。客户当时都惊了:"就这么点改动?"其实哪有什么"就这么",背后是无数次CFD模拟的成果啊。

材料选择的"玄学"

冷却系统设计里,材料选择绝对是门玄学。用铝合金吧,散热好但强度担心;用铸铁吧,结实但导热捉急...有时候还得考虑成本因素,真是头大。

土禾一般会根据具体工况做平衡:高温区域用铜合金衬套,主体结构用高强度铝合金,关键部位再做表面处理...听起来像在组装变形金刚是吧?但实际效果确实香。

记得有次为了一个特殊项目,我们甚至试用了石墨烯复合材料。贵是真的贵,但那个导热性能...啧啧,客户看到实测数据后,二话不说就签单了。当然这种高端方案不是所有场合都适用,得看菜下饭。

智能监控的"神助攻"

现代冷却系统要是没有智能监控,总觉得少了点什么。温度传感器、流量计、振动监测...这些"小配件"现在可是标配。

土禾最近做的几个项目都加入了预测性维护功能。简单说就是系统会学习设备的"体温曲线",提前预警可能的过热风险。有次还真帮客户避免了一次计划外停机,省下的钱比整个冷却系统都贵。

不过话说回来,智能系统也不是万能的。见过太多工厂装了高端监测设备,结果报警响了没人理...再好的系统也架不住人懒啊!

维护保养的"终极奥义"

设计再牛逼的冷却系统,不好好维护也是白搭。这就跟买了跑车不加机油一个道理。

土禾每次交付项目都会强调"保养三件套":定期换油、清洁散热片、检查密封。听起来都是基本功,但能做到的工厂真不多。有家客户严格执行维护计划,五年了轴承温度还跟新的一样;另一家同款设备,半年就歇菜...差距啊!

其实维护这事儿,花小钱省大钱。算笔账就知道:一次非计划停机的损失,够做十次全面保养了。但人性就是这样,不到设备趴窝不着急。

写在最后

工业负压风机轴承座冷却系统设计,说难不难,说简单也不简单。关键是要理解设备实际工况,不能闭门造车。土禾这些年摸爬滚打总结的经验就一条:好设计=扎实的理论+丰富的现场经验+那么一点点创意。

最后唠叨一句:别等轴承冒烟了才想起冷却系统重要。预防性维护搞起来,设备寿命长起来,生产成本自然就...你懂的!